Riciclaggio: recuperare le materie prime

La batterie haute tension est la pièce maîtresse d’une voiture électrique, et donc de l’électromobilité. Sa fabrication utilise toutefois de précieuses matières premières dont l’extraction est onéreuse. Leur récupération contribue grandement à améliorer l’écobilan des voitures électriques et à rendre la mobilité électrique encore plus durable. C’est pourquoi, à Salzgitter, Volkswagen mise résolument sur le recyclage.

Voici quelques-unes des informations clés de cet article à propos du recyclage:

- La batterie haute tension représente la plus grande part de la création de valeur d’une voiture électrique et de son bilan écologique lors de la fabrication.

- Sur le site de Salzgitter, Volkswagen vise une récupération et un recyclage de 90% des matières premières précieuses.

- Les matières premières recycléesissues des voitures électriques sont aussi performantes que les nouvelles.

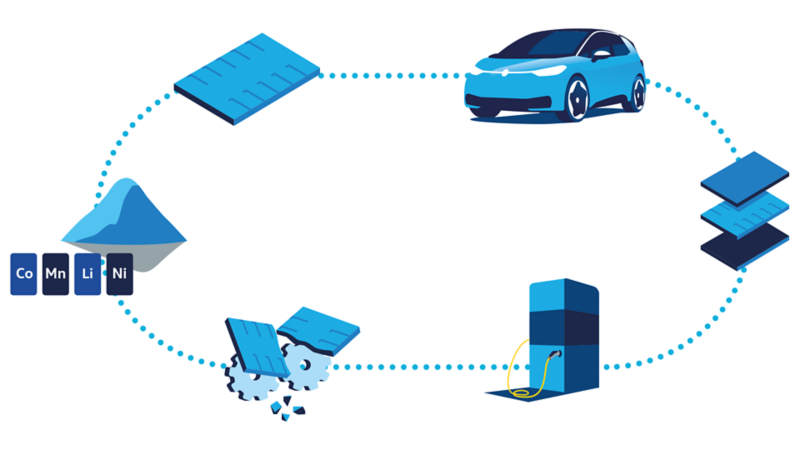

Cycle de vie des batteries

En tant que pièce maîtresse de l’électromobilité, la batterie haute tension représente la plus grande part de la création de valeur. Mais c'est aussi elle qui pose les plus grands défis aux constructeurs automobiles. Les émissions de CO2 générées par l’extraction des matières premières nécessaires et par la fabrication constituent le principal facteur du bilan CO2 d’une voiture électrique. La fabrication gourmande en énergie des batteries, par exemple des batteries lithium-ion, est en partie responsable de cette charge climatique que les véhicules électriques doivent supporter en raison de l’augmentation des coûts de production. L’utilisation responsable des batteries usagées joue donc un rôle décisif pour l’écobilan des futures voitures électriques.

Volkswagen a donc ancré dans sa stratégie de développement durable l’objectif d’accélérer la récupération industrialisée des précieuses matières premières. Parmi ces matières premières figurent le lithium, le nickel, le manganèse et le cobalt en circuit fermé (Closed Loop), ainsi que l’aluminium, le cuivre et le plastique avec un taux de recyclage qui devrait dépasser les 90% dans le futur. Volkswagen a commencé il y a plus de dix ans à développer un cycle de recyclage durable pour les batteries. Ainsi, à l’avenir, les besoins en accumulateurs d’énergie seront de plus en plus souvent couverts par les deux méthodes suivantes: premièrement, la réutilisation de batteries de voiture anciennes mais intactes pour une «seconde vie», par exemple dans des bornes de recharge rapide flexibles, et deuxièmement,le recyclage direct des matières premières contenues dans les batteries.

Recyclage des matières premières chez Volkswagen à Salzgitter

Début 2021, la première installation pilote visant à développer le procédé de recyclage innovant de Volkswagen a été inaugurée sur le site de Salzgitter. Ce procédé permet de récupérer et de recycler à plus de 90% des matières premières précieuses. Autre particularité de l’installation: seules les batteries de véhicules qui ne peuvent plus être valorisées autrement sont recyclées. Toutefois, étant donné que le nombre de voitures électriques est encore faible par rapport aux véhicules thermiques et que non seulement l’autonomie, mais aussi la durée de vie des batteries des véhicules électriques augmentent, il ne faut pas s’attendre à de plus grandes quantités de batteries retournées avant plusieurs années. L’installation de Salzgitter a par conséquent été initialement conçue pour recycler jusqu’à 3600 systèmes de batteries par an.

Le procédé de recyclage

La particularité de ce procédé innovant: le procédé de recyclage, qui permet de réduire les émissions de CO2, ne nécessite pas de fusion en haut fourneau, une technique très énergivore. Les systèmes de batteries usagés sont d’abord contrôlés, déchargés en profondeur et démontés.

Les éléments sont ensuite réduits en granulés dans le broyeur, granulés qui sont ensuite séchés. Outre l’aluminium, le cuivre et les plastiques, on obtient surtout la précieuse «poudre noire», qui contient les matières premières importantes des batteries que sont le lithium, le nickel, le manganèse, le cobalt et le graphite.

La dernière étape consiste à procéder à la séparation par tri auprès de nos partenaires spécialisés. La poudre est ensuite traitée avec de l’eau et des produits chimiques afin de filtrer et de traiter les différentes matières premières. Cela permet de réduire la quantité de matière primaire nécessaire à la production et de la remplacer par des matières récupérées.

Économie grâce à la réutilisation

L’avantage: notre installation de Salzgitter crée un cycle de recyclage plus durable et couvre l’ensemble de la chaîne de création de valeur de la batterie dans la fabrication de cellules de batterie, des matières premières au recyclage en passant par la production. Volkswagen peut ainsi utiliser des composants essentiels d’anciennes cellules de batterie pour fabriquer de nouveaux systèmes de batterie. En effet, la recherche a démontré que les matières premières recyclées sont tout aussi performantes que les nouvelles. Une batterie de 62 kWh fabriquée à partir de matériaux recyclés et d’électricité verte permet d’économiser plus d’une tonne de CO2. L’installation de recyclage de batteries de Salzgitter constitue ainsi une étape importante sur la voie d’une mobilité neutre en CO2 et de la protection des ressources et de l’environnement.

Volkswagen fait avancer la recherche

Le recyclage des matières premières recèle encore beaucoup de potentiel, c’est pourquoi Volkswagen fait avancer ce sujet à la tête de son consortium de recherche: une équipe de chercheurs dirigée par Volkswagen souhaite développer des processus permettant d’extraire durablement les métaux cathodiques, l’électrolyte et le graphite de la batterie haute tension dans un circuit fermé de matériaux (Closed Loop). Pour ce faire, les cellules de batterie fabriquées à partir de matériaux recyclés sont recyclées une nouvelle fois, notamment pour démontrer que des cycles de recyclage multiples n’ont aucune influence sur la qualité des matériaux précieux.

La décharge adaptée aux besoins, c’est-à-dire optimisée sur le plan économique, et le démontage largement automatisé des systèmes de batteries sur le déclin jusqu’au niveau des cellules ou des électrodes constituent des approches de développement innovantes concrètes.

À la fin du processus de recyclage, on obtient des matériaux secondaires de grande qualité issus de batteries de voitures électriques.

Il est ainsi possible de couvrir une partie des besoins en matières premières et, en outre, d’économiser et de sécuriser des matières premières d’importance stratégique afin de réduire à long terme la dépendance de l’Europe vis-à-vis d’autres régions du monde.